Le minéroduc transporte en continu, depuis 2014, du phosphate des mines de Khouribga vers les usines de transformation de Jorf Lasfar. Il a ainsi permis de réduire plusieurs étapes intermédiaires, soit autant de réduction des coûts de production et d’impact environnemental.

Le slurry pipeline dope les capacités de production de l’OCP tout en lui permettant de gagner en flexibilité.

Le bruit des roues du train sur les rails a marqué notre enfance à Khouribga. On attendait qu’il passe, les bras croisés, pour traverser. La ligne de chemin de fer était même un repère géographique. On disait avant le train ou au-delà du train pour se repérer», se souvient un quinquagénaire khouribgui, «fils de l’OCP». À Khouribga, là où gisent 47% des ressources en phosphates du Maroc, le sifflement du train chargé de phosphates se fait de plus en plus rare. Début 2014, c’était 14 trains qui prenaient chaque jour la direction de Jorf Lasfar où le phosphate est transformé en engrais ou en acide phosphorique. Saturé, le chemin de fer limitait alors la production des deux sites à 18 millions de tonnes par an. Désormais, et seulement pour quelques mois encore, un seul train fait la liaison entre Khouribga et Jorf Lasfar. Seule la roche exportée par le port de Casablanca continue quant à elle à être transportée par train. Pourtant, la capacité théorique de production atteint aujourd’hui 38 millions de tonnes par an.

Le slurry pipeline dope les capacités de production de l’OCP tout en lui permettant de gagner en flexibilité.

Car, à présent, c’est à deux mètres sous terre, dans un pipeline, que le phosphate sous forme de pulpe est transporté de Khouribga à Jorf Lasfar.

En abandonnant un mode de transport discontinu au profit de ce gros tuyau qui relie les deux sites en continu, la mine et la chimie ne sont plus qu’une seule et même usine, intégrées bien qu’à 187 kilomètres l’une de l’autre. Une révolution pour l’exploitation du phosphate au Maroc. Depuis son lancement en avril 2014, le slurry pipeline dope les capacités de production de l’OCP tout en lui permettant de gagner en flexibilité. La réduction des coûts de production est à donner le tournis, tandis que la réduction de l’impact environnemental confirme que l’OCP a fait là un choix d’avenir, tout en poursuivant l’exploitation centenaire de ressources formées il y a 60 millions d’années.

3 millions de mètres cubes d’eau sont économisés chaque année grâce au pipeline.

Tenez-vous bien, les 4,5 milliards de dirhams investis pour ce gigantesque projet industriel sont quasiment déjà rentabilisés, deux ans après l’ouverture des vannes. Le plus large minéroduc au monde, avec ses 90 centimètres de diamètre et ses 187 kilomètres de long, a en effet permis à l’OCP de réduire de 90% ses coûts de transport.

Avant 2014, c’était déjà les grosses draglines qui creusaient la terre pour découvrir les couches phosphatées. Le phosphate brut est alors chargé sur d’immenses camions pour être transporté vers une unité de criblage qui le sépare des grosses pierres. Jusque-là, le processus de production n’a pas changé. Le phosphate était alors lavé et broyé avant d’être stocké pour égouttage, environ une semaine.

Transporté par convoyeur (de longues bandes de caoutchouc en forme de tapis roulant), il était séché en vue de son transport par train vers Jorf Lasfar.

Stockage, convoyage, chargement, transport, déchargement... les pertes de phosphate sec étaient alors estimées à 3% sous forme de poussières. À son arrivée à Jorf Lasfar, le phosphate séché après lavage à Khouribga était à nouveau mélangé à de l’eau en vue de sa transformation.

Aujourd’hui, le phosphate n’est plus séché après lavage à Khouribga, sauf pour les 30% dédiés à l’export via Casablanca.

3 millions de mètres cubes d’eau sont économisés chaque année grâce au pipeline.

C’est là un processus gourmand en énergie et coûteux (4 à 5 dollars la tonne) qui a purement et simplement été supprimé.

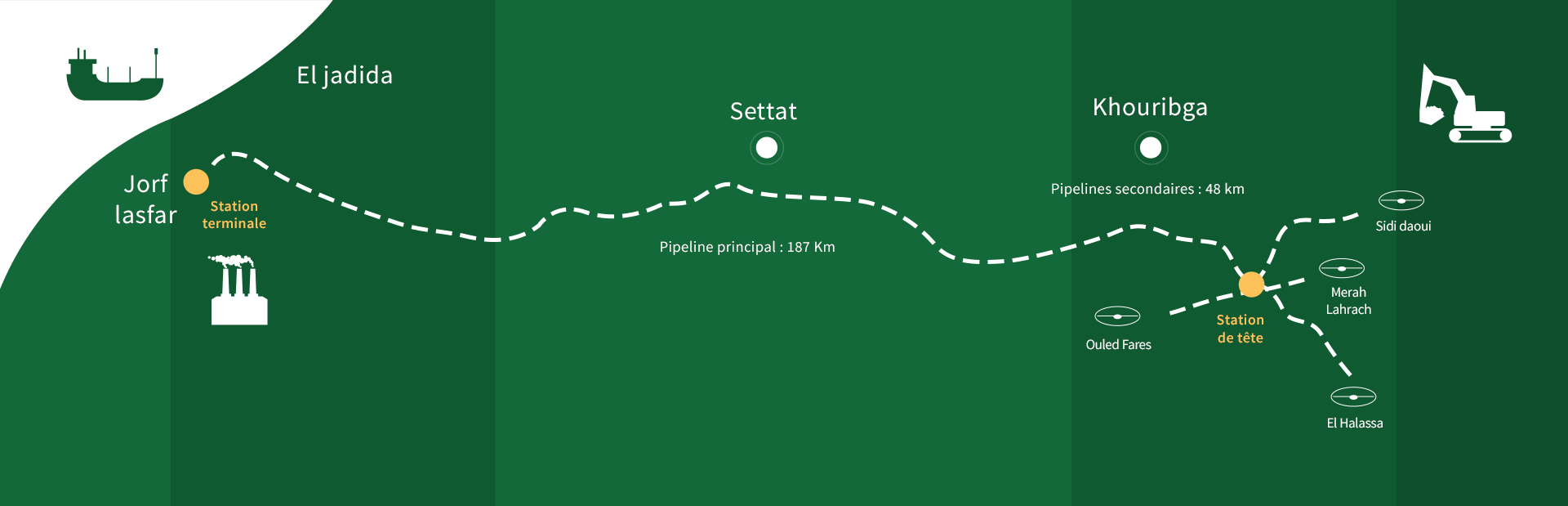

Et c’est d’autant plus logique, pour une roche naturellement humide à 15%... Le phosphate est alors transporté sous forme de pulpe composée à 40% d’eau dans le pipeline vers Jorf Lasfar. Depuis trois laveries situées à proximité des mines, voire complètement intégrée à la mine dans le cas de Beni Amir (voir encadré), la pulpe rejoint donc une station de tête via des pipelines secondaires. C’est cette station qui gère directement les envois de batchs - les cargaisons liquides - vers Jorf Lasfar. Grâce au dénivelé naturel entre Khouribga et le littoral, la pulpe est pompée simplement sur une trentaine de kilomètres avant de s’écouler de manière gravitationnelle sur le reste du trajet. À son arrivée 24 heures plus tard, le phosphate n’a donc plus besoin d’être réhydraté comme précédemment avec le train, avant d’être mélangé à de l’acide sulfurique pour en faire de l’acide phosphorique, puis à de l’ammoniaque pour en faire de l’engrais. Ce sont ainsi 3 millions de mètres cubes d’eau par an qui sont économisés.

Moins cher, plus rapide, plus respectueux de l’environnement... «Sur le papier, c’est rapidement devenu évident que le pipeline était avantageux. Mais il fallait oser», se souvient Brahim Ramdani, chef de projet du pipeline, désormais responsable du site de Khouribga. Il y avait d’abord le défi technique que constitue la mise en œuvre d’un pipeline unique au monde, qui passe à proximité de Settat et sous l’Oued Oum Er Rbii. Mais il s’agissait surtout d’un défi industriel. Car bien plus qu’un simple tuyau pour relier Khouribga à Jorf Lasfar, le pipe est un trait d’union qui révolutionne la chaîne de valeur industrielle, de la mine à la chimie.

«Toutes les installations industrielles en lien avec le pipe ont subi des transformations. Le vrai défi c’était donc de piloter cette mutation pour que chacun des éléments soit prêt pour le jour J. Du fait du flux continu, un maillon défaillant enrayerait tout le processus», poursuit Brahim Ramdani. Les transformations vont de l’adaptation des lignes d’acide phosphorique de Jorf Lasfar qui recevaient auparavant du phosphate sec à la digitalisation de tout le processus industriel.

«Du fait que l’exploitation est désormais en flux continu, on n’a pas le droit à l’erreur. Le slurry pipe a tiré toute l’activité vers le haut en matière de qualité», explique Mohamed Chehtane, responsable de la performance et de la planification sur le site de Khouribga. «Grâce à la digitalisation, on connaît la qualité du phosphate à chaque instant.

Ces données constituent en elles-mêmes un nouveau gisement, car elles nous permettent de faire de la modélisation», ajoute-t-il. Sur les écrans de contrôle de ses équipes à la station de tête, toute la chaîne est matérialisée. Le responsable s’extasie en voyant que chaque véhicule dans la mine bouge en temps réel sur l’écran grâce à un système GPS. Le spécialiste, quant à lui, scrute plutôt les données sur la qualité du phosphate qui entre dans les laveries et prendra quelques heures plus tard le chemin de Jorf. Toutes ces informations sont disponibles aussi bien à Khouribga qu’à Jorf Lasfar, grâce à des kilomètres de fibre optique installée avec le pipe. Elles permettent par exemple à la ligne d’acide phosphorique de Jorf Lasfar d’adapter ses réglages avant même de recevoir son batch, et ainsi au leader mondial de répondre instantanément aux besoins du marché.

Beni Amir est la plus grande laverie de phosphate au monde, avec une capacité de 12 millions de tonnes par an sur seulement deux lignes. Mais c’est son intégration dans le processus industriel qui est le plus remarquable. Situé à proximité immédiate de la mine, elle puise directement le phosphate dans un stock constitué par la production des unités de criblages. Ces dernières sont pourtant mobiles, afin de se tenir à proximité du lieu d’extraction et ainsi réduire le trajet des camions qui font la navette, chargés de la roche brute.

En aval, la production de la laverie rejoint – comme ses deux petites sœurs de Khouribga – la station de tête par un pipeline secondaire avant de s’engouffrer dans le pipeline principal vers Jorf Lasfar. De la mine à la valorisation du phosphate en produit dérivé, difficile de tracer un chemin plus court.

Milliard de

dirhams

d’investissement

+

centimètres

de diamètre

Millions de m3 d’eau

conomisés par an

tonnes de CO2

émises en moins

Baisse de 90% du prix

de la logistique

Capacité de 38 millions de tonnes de

phosphate transporté par an

«On était les premiers. Il a fallu beaucoup de courage et de volonté pour faire ce changement. L’étude a pris trois ans, ce qui est relativement long pour un projet, mais c’est une telle rupture technologique qu’il fallait prendre ce temps», explique Soufiyane El Kassi, directeur exécutif de l’OCP en charge du développement industriel. Le top management du groupe a demandé à voir un pilote industriel chez son partenaire allemand spécialiste des pipelines, PSI. Voir, pour se convaincre, et ensuite convaincre les équipes de ce projet un peu fou car porteur de nombreux changements. Même indirectement. Sur site, les équipes de l’OCP parlent d’un avant et d’un après pipeline, ne serait-ce qu’en termes de mentalité. «Le pipe a supprimé des silos qui pouvaient nous séparer au sein de l’OCP. De la mine à la chimie, on est une seule et même usine. Si une étape du processus connaît une difficulté, c’est ensemble qu’on la réglera», nous explique-t-on à Jorf Lasfar.

Par ailleurs, parce que le pipe permet de considérables économies d’énergie, le site de Jorf Lasfar est désormais excédentaire grâce à ses centrales thermiques intégrées aux différentes usines.

À terme, lorsque le cadre législatif le permettra, l’OCP renverra une partie de cette électricité vers Khouribga pour alimenter les draglines dans les mines. L’énergie est d’ores et déjà redirigée vers une usine de dessalement d’eau de mer au sein du site de Jorf Lasfar.

À terme, elle permettra de produire 75 millions de mètres cubes d’eau par an. C’est plus qu’il n’en faut pour les usines d’engrais qui recyclent 80% de leur eau. 15 millions de mètres cubes seront donc redistribués vers la commune d’El Jadida. Avec tous ses avantages comparatifs, le slurry pipeline Khouribga-Jorf Lasfar fait naturellement des petits. «Nous sommes en phase d’acquisition de terrains pour un pipeline depuis les mines de Youssoufia et Ben Guerir vers une nouvelle zone de chimie à Safi. Il devrait être opérationnel d’ici 2023 et calibré pour transporter 7 millions de tonnes par an», explique Iliass El Fali, directeur exécutif de l’OCP en charge des opérations industrielles. Comme le flux de phosphate dans le pipe, c’est en continu que l’on conçoit le développement chez l’OCP.

Un nouveau pipe est déjà en projet entre Ben Guérir et Safi.